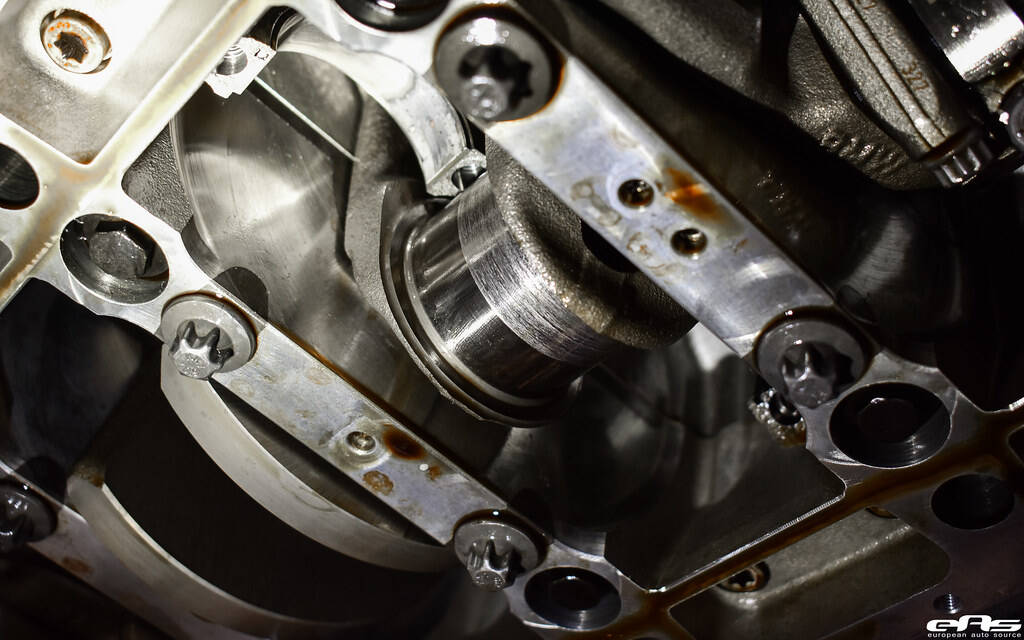

Các bulông trục khuỷu là mạch sống của hệ thống quay động cơ, truyền lực từ piston đến hệ dẫn động. Tuy nhiên, ngay cả những vết xước nhỏ hoặc xước nhẹ trên bề mặt bulông cũng có thể làm gián đoạn việc hình thành lớp dầu, dẫn đến mòn bạc đạn , giảm áp suất dầu , và sự cố nghiêm trọng bạc đạn bị kẹt . Thay thế một trục khuỷu bị hư hại là rất tốn kém, nhưng các kỹ thuật đánh bóng tiên tiến—như Bộ dụng cụ mài nano của HTL —có thể khôi phục bề mặt bulông đạt độ mịn theo tiêu chuẩn nhà sản xuất, tránh cần phải thay thế hoàn toàn.

Các vết xước trên trục nhật tạo ra những rãnh vi mô làm rách lớp dầu bôi trơn, phơi bày trục khuỷu và bạc đạn cho tiếp xúc trực tiếp kim loại với kim loại. Điều này kích hoạt một chuỗi phản ứng:

Thiếu dầu : Các vết xước giữ lại bụi bẩn, làm tắc nghẽn đường dẫn dầu và giảm hiệu quả bôi trơn.

Tăng ma sát : Bề mặt thô tạo ra nhiệt dư thừa, gia tốc mài mòn hợp kim của bạc đạn.

Bạc đạn bị kẹt : Các vết xước nặng có thể hàn bạc đạn vào trục nhật, khóa trục khuỷu lại.

Nguyên nhân phổ biến gây hư hại trục nhật:

Dầu bị nhiễm bẩn (hạt kim loại, bụi đất).

Lắp ráp không đúng cách (vết xước từ dụng cụ hoặc bụi bẩn).

Quá nhiệt do sự cố hệ thống dung dịch làm mát hoặc dầu.

Các phương pháp truyền thống như giấy nhám hoặc bánh mài thường để lại bề mặt không đều. Các bộ kit của HTL kết hợp vật liệu mài có chứa kim cương và hợp chất đánh bóng vi mô để đạt được độ nhẵn bề mặt dưới micron (Ra ≤ 0,1 µm). Ưu điểm chính:

Quy trình không xóa bỏ : Đánh bóng mà không thay đổi kích thước trục.

Vật liệu mài thích ứng : Điều chỉnh kích thước hạt mài (200–3,000) cho các vết xước sâu hoặc bề mặt gương cuối cùng.

Thiết kế di động : Hoạt động trong động cơ hoặc trên bàn làm việc, giảm thời gian ngừng hoạt động.

1. Kiểm Tra và Làm Sạch

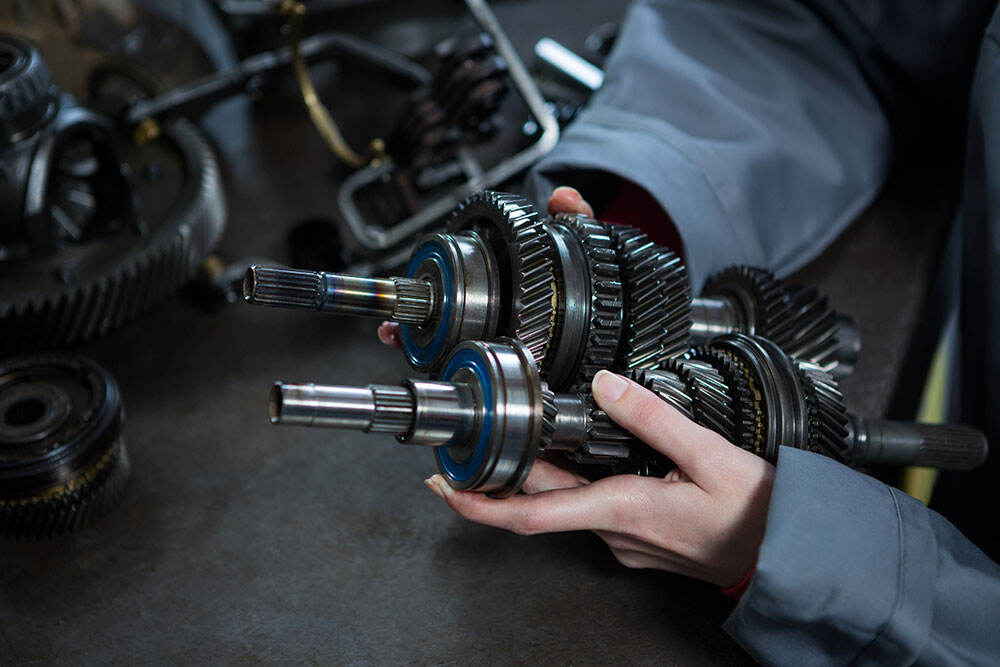

Tháo trục khuỷu và làm sạch các trục nhật bằng dung môi.

Sử dụng micromet để đo đường kính trục nhật và độ lệch tròn (giới hạn: ≤0.02 mm).

2. Chọn Độ Nhám Mài

Đối với các vết trầy sâu (0,05 mm): Bắt đầu bằng dải mài mòn hạt 200.

Đối với đánh bóng tinh: Tiến hành với độ nhám 1,500–3,000.

3. Đánh Bóng với Công Cụ của HTL

Quấn dải mài quanh trục nhật và gắn nó vào công cụ rung của HTL.

Chạy công cụ ở tốc độ 300–500 RPM, di chuyển nó theo chiều ngang để tạo ra các họa tiết chéo.

Kiểm tra tiến trình mỗi 2–3 phút bằng máy đo bề mặt.

4. Hoàn thiện cuối cùng

Áp dụng kem đánh bóng chứa hạt nano lên một miếng vải microfiber.

Chà bóng các trục bằng tay theo chuyển động tròn cho đến khi mịn như gương.

5. Lắp ráp và Kiểm tra

Vệ sinh các trục kỹ lưỡng để loại bỏ hoàn toàn bụi mài mòn.

Lắp lại các bạc đạn và kiểm tra áp suất dầu (mục tiêu: 40–60 PSI khi xe đang dừng).

Bỏ qua việc đo lường : Đánh bóng các trục bị mòn mà không kiểm tra kích thước có thể dẫn đến rủi ro vượt kích thước cho phép.

Đánh bóng quá mức : Việc loại bỏ vật liệu quá mức làm yếu đi các trục.

Bỏ qua các đường dẫn dầu : Các đường dẫn bị tắc gây ra hư hỏng lặp lại—luôn xả sạch bằng khí nén.

Phục hồi khả năng giữ dầu : Các họa tiết chéo giữ dầu để bôi trơn tốt hơn.

Loại bỏ vùng nhiệt : Bề mặt mịn giảm ma sát sinh nhiệt.

Tiết kiệm chi phí : Tiết kiệm 60–80% so với việc thay trục khuỷu.

Lọc dầu : Sử dụng bộ lọc 10 micron để bắt các chất bẩn.

Kiểm tra thường xuyên : Kiểm tra trục trong khi thay dầu để phát hiện sớm dấu hiệu mòn.

Điều chỉnh đúng cách : Sau khi đánh bóng, chạy động cơ ở các vòng quay khác nhau để làm kín bạc đạn.

Các trục khuỷu không cần phải loại bỏ. Với bộ dụng cụ mài mòn của HTL, ngay cả bề mặt bị xước nặng cũng có thể được cứu vớt, khôi phục hiệu suất động cơ và tránh thay thế tốn kém.

Q: Đánh bóng có thể sửa các trục bị biến dạng nhiệt không?

A: Có, nhưng cứng hóa nghiêm trọng do quá nhiệt có thể cần phải mài.

Q: Một trục có thể được đánh bóng bao nhiêu lần?

A: Lên đến 3 lần, miễn là kích thước vẫn nằm trong phạm vi dung sai của nhà sản xuất.

Q: Việc đánh bóng có ảnh hưởng đến cân bằng của trục khuỷu không?

A: Không—lượng vật liệu bị loại bỏ là rất nhỏ (≤0.001 mm).