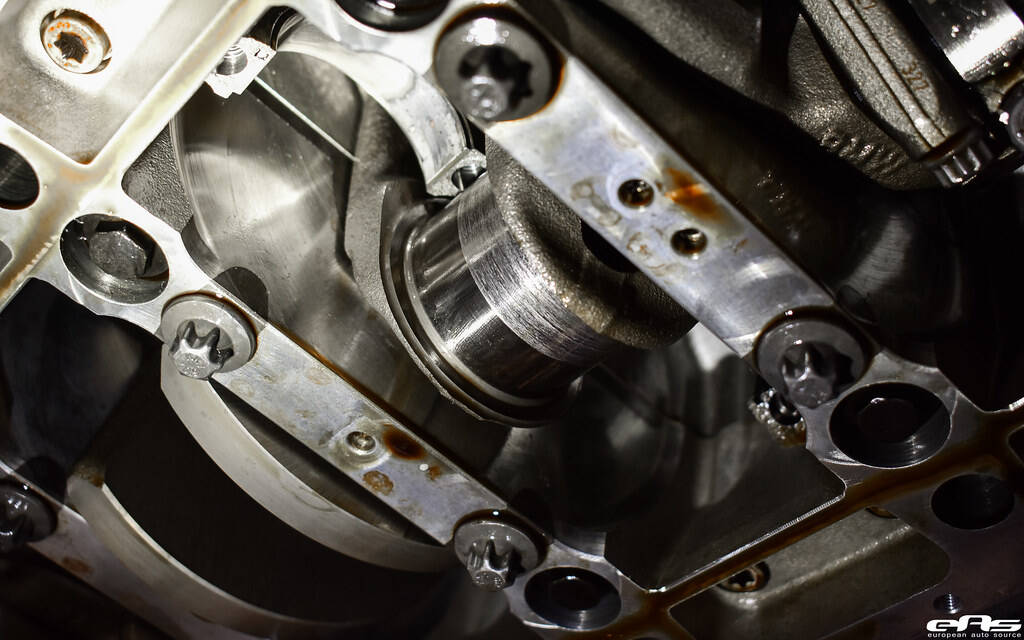

จาร์นัลของเพลาข้อเหวี่ยงเปรียบเสมือนเส้นเลือดใหญ่ของระบบหมุนของเครื่องยนต์ ซึ่งส่งกำลังจากลูกสูบไปยังระบบส่งกำลัง อย่างไรก็ตาม แม้แต่รอยขีดข่วนหรือรอยขูดเล็กๆ บนพื้นผิวจาร์นัลสามารถทำลายการก่อตัวของฟิล์มน้ำมันได้ ส่งผลให้เกิด การสึกหรอของหมอนรอง , ความดันน้ำมันลดลง , และความเสียหายอย่างร้ายแรง หมุดรองติดแน่น . การเปลี่ยนเพลาข้อเหวี่ยงที่เสียหายเป็นเรื่องที่มีค่าใช้จ่ายสูง แต่เทคนิคการขัดขั้นสูง—เช่น ชุดขัดผิวด้วยสารกัดกร่อนระดับนาโนของ HTL —สามารถฟื้นฟูพื้นผิวจาร์นัลให้มีความเรียบเนียนตามมาตรฐานโรงงาน หลีกเลี่ยงความจำเป็นในการเปลี่ยนใหม่ทั้งหมด

รอยขูดบนจาร์นัลสร้างร่องเล็กๆ ที่ฉีกผ่านฟิล์มหล่อลื่น ทำให้เพลาและหมุดรองสัมผัสกันโดยตรงแบบโลหะต่อโลหะ ซึ่งกระตุ้นปฏิกิริยาลูกโซ่:

ขาดแคลนน้ำมัน : รอยขูดเก็บเศษขยะ ทำให้ท่อน้ำมันตันและลดประสิทธิภาพของการหล่อลื่น

แรงเสียดทานเพิ่มขึ้น : พื้นผิวรอยขูดสร้างความร้อนส่วนเกิน ทำให้หมุดรองสึกเร็วขึ้น

หมุดรองติดแน่น : รอยขูดหนักมากสามารถเชื่อมหมุดรองกับจาร์นัล ทำให้เพลาล็อก

สาเหตุทั่วไปของการเสียหายของจาร์นัล:

น้ำมันปนเปื้อน (อนุภาคโลหะ ฝุ่น)

การประกอบที่ไม่ถูกต้อง (รอยขูดจากเครื่องมือหรือเศษขยะ)

เกิดความร้อนสูงเนื่องจากความล้มเหลวของระบบของเหลวหล่อเย็นหรือน้ำมัน

วิธีการแบบดั้งเดิม เช่น กระดาษทรายหรือล้อขัด มักจะทำให้ผิวไม่สม่ำเสมอ ชุดของ HTL รวมเอา สารขัดผิวที่เคลือบด้วยเพชร และ สารประกอบสำหรับการขัดผิวละเอียด เพื่อให้ได้ผิวเรียบระดับต่ำกว่าไมครอน (Ra ≤ 0.1 µm) ข้อดีสำคัญ:

กระบวนการที่ไม่ลบล้าง ขัดผิวโดยไม่เปลี่ยนแปลงขนาดของหมุนจาร์น

สารขัดที่ปรับตัวได้ ปรับขนาดเม็ดขัด (200–3,000) เพื่อแก้รอยขีดข่วนลึกหรือสร้างผิวเงาในขั้นตอนสุดท้าย

การออกแบบแบบพกพา : ทำงานในเครื่องยนต์หรือบนโต๊ะทำงาน ช่วยลดเวลาหยุดทำงาน

1. ตรวจสอบและทำความสะอาด

ถอดเพลาข้อเหวี่ยงออกแล้วล้างจาร์นัลด้วยสารละลาย

ใช้ไมโครมิเตอร์วัดเส้นผ่าศูนย์กลางของจาร์นัลและความไม่สมบูรณ์รูป (ขีดจำกัด: ≤0.02 มม.)

2. เลือกความละเอียดของเม็ดทราย

สำหรับรอยขีดข่วนลึก (0.05 มม.): เริ่มต้นด้วยแผ่นขัดเม็ดทรายเบอร์ 200

สำหรับการขัดผิวละเอียด: เพิ่มเป็นความละเอียด 1,500–3,000 เม็ด

3. ขัดด้วยเครื่องมือของ HTL

ห่อแถบทรายขัดรอบจาร์นัลแล้วติดตั้งลงบนเครื่องมือสั่นของ HTL

เรียกใช้เครื่องมือที่ความเร็ว 300–500 RPM โดยเคลื่อนที่ไปมาเพื่อสร้างลวดลายแบบข้ามกัน

ตรวจสอบความคืบหน้าทุกๆ 2–3 นาทีด้วยเครื่องวัดผิวพื้น

4. การขัดเงาสุดท้าย

ทาครีมขัดผิวที่มีอนุภาคขนาดเล็กบนผ้าไมโครไฟเบอร์

ขัดจาร์เนลเป็นวงกลมด้วยมือจนกว่าจะเงาเหมือนกระจก

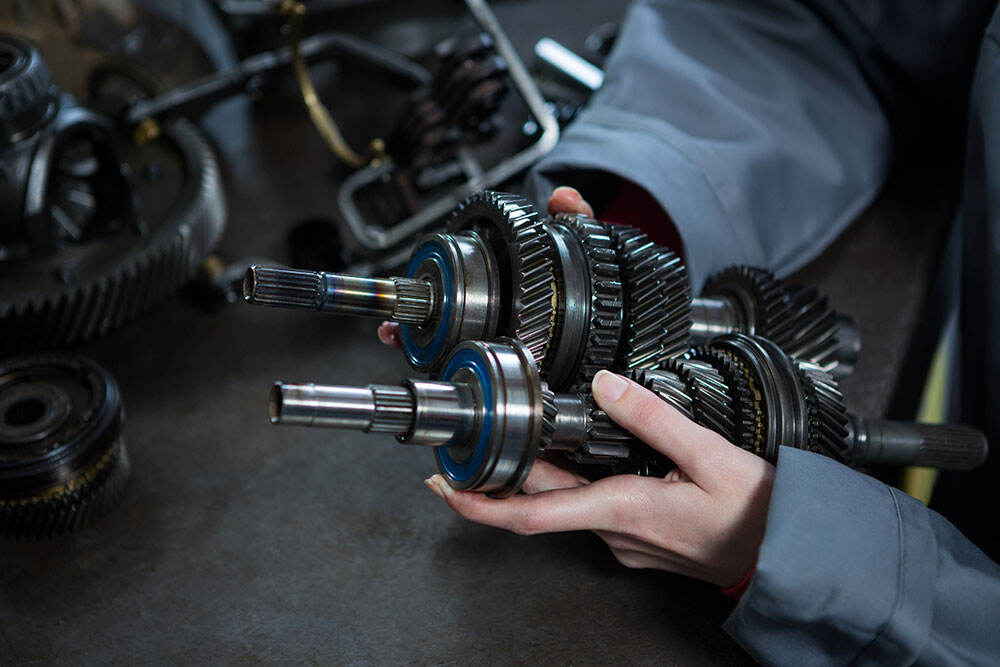

5. ประกอบกลับและทดสอบ

ทำความสะอาดจาร์เนลให้หมดจดเพื่อกำจัดสารกัดกร่อนที่เหลืออยู่

ติดตั้งแบริ่งใหม่และทดสอบแรงดันน้ำมัน (เป้าหมาย: 40–60 PSI ในขณะเดินเบา)

ข้ามการวัด การขัดจาร์เนลที่สึกหรอโดยไม่ตรวจสอบขนาดอาจทำให้เกิดปัญหาขนาดใหญ่เกินไปได้

ขัดมากเกินไป : การลบวัสดุมากเกินไปทำให้จาร์นัลเสียความแข็งแรง

ละเลยช่องทางของน้ำมัน : ช่องทางที่อุดตันทำให้เกิดการชำรุดซ้ำได้—ควรล้างด้วยอากาศอัดตลอดเวลา

ฟื้นฟูความสามารถในการกักเก็บน้ำมัน : ลวดลาย Crosshatch ช่วยกักเก็บน้ำมันเพื่อหล涧ที่ดีขึ้น

กำจัดพื้นที่ความร้อน : ผิวที่เรียบลดความร้อนที่เกิดจากแรงเสียดทาน

คุ้มค่า : ประหยัด 60–80% เมื่อเทียบกับการเปลี่ยนแคร้งเชฟท์

การกรองน้ำมัน : ใช้ฟิลเตอร์ขนาด 10 ไมครอนเพื่อดักจับสิ่งปนเปื้อน

การตรวจสอบประจํา : ตรวจสอบหมุดบันทึกเมื่อเปลี่ยนน้ำมันเพื่อสังเกตอาการเสียหายในระยะแรก

การเรียกคืนสภาพที่เหมาะสม : หลังจากการขัดเงา ให้เร่งเครื่องยนต์ที่รอบความเร็วต่างๆ เพื่อปรับสภาพหมุนของแบริ่ง

หมุดของเพลาข้อเหวี่ยงไม่จำเป็นต้องถูกทิ้งไป หากใช้ชุดขัดของ HTL แม้พื้นผิวที่ชำรุดหนักก็สามารถซ่อมแซมได้ ฟื้นฟูสมรรถนะของเครื่องยนต์และหลีกเลี่ยงการเปลี่ยนใหม่ที่มีค่าใช้จ่ายสูง

คำถาม: การขัดสามารถแก้ไขหมุดที่มีสีเปลี่ยนจากความร้อนได้หรือไม่?

คำตอบ: ใช่ แต่หากมีการแข็งตัวรุนแรงจากความร้อนเกินไปอาจต้องการการเจียระไน

คำถาม: หมุดสามารถขัดได้กี่ครั้ง?

A: สูงสุด 3 ครั้ง เท่าที่มิติยังคงอยู่ในเกณฑ์ของผู้ผลิต OEM

Q: การขัดเงาส่งผลต่อสมดุลของเพลาข้อเหวี่ยงหรือไม่?

A: ไม่—การลบวัสดุน้อยมาก (≤0.001 มม.)