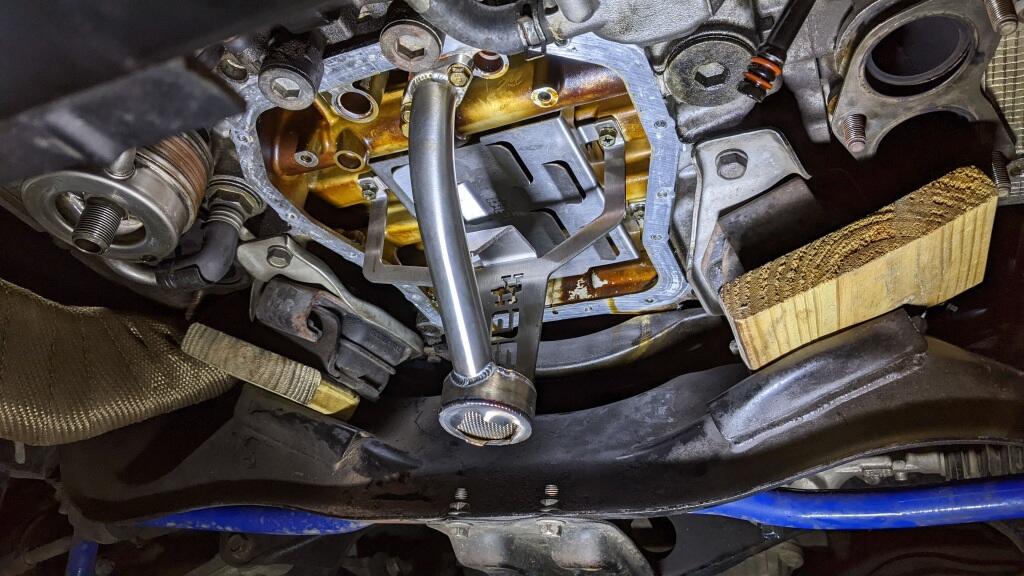

Kurbelwellgehäusedichtungen sind die unbekannten Helden der Motorversiegelung, doch falsche Installation führt zu dauerhaften Lecks , ölverlust , und motorschaden . Traditionelle Methoden basieren auf visuellem 'Abschätzen' der Schraubenposition und unkonstantem Drehmoment, was zu ungleicher Dichtungskompression führt. HTLs lasergeführte Ausrichtungsschablonen eliminieren diese Fehler durch sichergestellte perfekte Schraubenfolge , gleichmäßige Drehmomentsverteilung , und dichtungsintegrität , indem wir chaotische Reparaturen in makellose Installationen verwandeln.

Selbst geringfügige Verschiebungen bei der Ölwanne-Installation können die Dichtung verformen und Lücken entstehen lassen, die das Öl ausnutzt. Häufige Fehler umfassen:

Ungleiche Schraubenwinkel :Zu stark angespannte Schrauben komprimieren die Dichtung übermäßig, während lose Schrauben Lücken hinterlassen.

Verschobene Bolzenlöcher :Schrauben unter Winkeln schneiden das Dichtungsmaterial ab.

Oberflächenverunreinigungen :Verbleibendes Öl oder Fremdkörper verhindern eine ordnungsgemäße Haftung.

Folgen:

Ölaustritte, die Triebänder und Fahrwerkskomponenten verschmutzen.

Verringerte Öl druck, die Motorkennlichter auslöst.

Kostspielige Nachbearbeitung und Kundenunzufriedenheit.

HTL’s System kombiniert laserpräzise Genauigkeit mit intelligenter Rückmeldung, um das Dichtungsverfahren revolutionär zu gestalten:

Laserprojektion :Projiziert ein Echtzeit-Gitter auf den Ölpott und den Motorblock, wobei die Ausrichtung der Bolzenlöcher hervorgehoben wird.

Drehmomentschrittanleitung :Führt Techniker durch herstellerspezifische Drehmomentmuster (z. B. Kreuzweise oder Spirale).

Drucksensoren :Überwacht die Dichtungskompression in Echtzeit und warnt, wenn ungleicher Druck 10 % überschreitet.

Anpassbare Klammern : Passe die Spannung dynamisch an, um Verbiegungen während des Schraubenanziehens zu verhindern.

1. Oberflächenvorbereitung

Reinigen Sie die Verbindungsoberflächen des Ölpans und des Motorblocks mit einem Lösungsmittel.

Prüfen Sie auf Verbiegungen (max. Toleranz: 0,1 mm über eine Länge von 300 mm).

2. Positionieren Sie das Laservorrichtungswerkzeug

Befestigen Sie HTLs Vorrichtung am Motorblock und aktivieren Sie das Laser-Raster.

Richten Sie den Ölpan mit den projizierten Leitmarken aus.

3. Installieren Sie Dichtung und Schrauben

Tragen Sie einen dünnen Klebstoffstrang auf (falls erforderlich) und legen Sie die Dichtung ein.

Ziehen Sie die Schrauben in der vom Laser angezeigten Reihenfolge mit der Hand an (z. B. spiralförmig von der Mitte nach außen).

4. Drehmoment nach Spezifikation

Verwenden Sie HTL’s intelligenter Drehmomentschlüssel um Schrauben in Etappen anzuziehen (z. B. 10 Nm → 20 Nm → Enddrehmoment).

Das Werkzeug gibt Alarm, wenn das Drehmoment um ±5 % von der Zielwerte abweicht.

5. Nachinstallationsprüfung

Führe eine drucktest (0,5 bar für 10 Minuten) zur Bestätigung von undichte Stellen.

Scannen Sie den Dichtungsrand mit UV-Farbstoff, um Mikro-Lecks zu erkennen.

| Faktor | Manuelle Installation | HTL Laser Jigs |

|---|---|---|

| Ausrichtungspräzision | ±2 mm (visuelle Schätzung) | ±0,1 mm (laser-gesteuert) |

| Drehmoment-Konsistenz | ±20% (menschliche Variabilität) | ±3% (sensorgesteuert) |

| Zeit der Installation | 45–60 Minuten (Versuch und Irrtum) | 20–30 Minuten (gelenkter Prozess) |

| Wiederholrate von Lecks | 25–30% (innerhalb von 6 Monaten) | <2% (feldgetestete Daten) |

Herstellermuster ignorieren : OEM-Drehmomentschaltungen sind für eine gleichmäßige Klemmspannung des Dichtungsmaterials entscheidend.

Wiederverwendung alter Schrauben :Gestreckte Bolzen können keine ausreichende Klemmspannung aufrechterhalten.

Oberflächenaufbereitung überspringen :Selbst winzige Teilchen schaffen Leckpfade.

Ein Logistikunternehmen hatte wiederkehrende Ölwannelecks in ihren Diesellkws, was monatlich 15.000 USD an Reparaturen und Downtime kostete. Nach dem Einsatz von HTL's Jigs:

Leckrekurrenz auf 1 % gesunken bei 200 Fahrzeugen.

Arbeitszeit pro Reparatur um 65 % reduziert , Ersparnis von 8.000 USD/Monat.

Garantiefälle um 90 % reduziert , Vertrauen der Kunden gesteigert.

Wiederholungen vermeiden : Undichte Reparaturen verbessern den Ruf des Werkstatts.

Schneller trainieren : Intuitive Laserleitlinien verringern die Einarbeitungszeit der Techniker.

Vielseitigkeit : Kompatibel mit Aluminium-, Stahl- und Verbunddosen.

Ölwanne-Lecks sind nicht mehr unvermeidlich. HTL's lasergeführte Jigs verwandeln die Dichtungsmontage von einer Plage in eine Wissenschaft, um sicherzustellen, dass Motoren trocken bleiben und Kunden zufrieden sind.

Modernisieren Sie Ihre Werkstatt mit HTL’s Laserausrichtungstechnologie. [Demo anfordern] oder laden Sie unsere kostenlosen Drehmomentschritte herunter!

F: Kann das Gerät gekrümmte oder unregelmäßige Ölwanneformen verarbeiten?

A: Ja—HTL’s einstellbare Arme passen sich den meisten Wannengeometrien an.

Q: Wie oft sollte der Laser kalibriert werden?

A: Jährlich oder nach 500 Installationen (je nachdem, was zuerst eintritt).

F: Beeinflusst die Art des Dichtmittels die Leistung?

A: Das System von HTL arbeitet mit RTV, Kork, Gummi und Originalausrüstungsgarnituren (OEM).

Dank der Präzision von HTL wird jede Ölwanneinstallation zu einer Garantie – nicht zu einem Glücksspiel. 🚗🔧💧