Chvění spojky – rytmické třesení nebo vibrace během zapojování – často vyplývá z nerovností na třecím povrchu volantu. Tyto vadné místa, jako jsou zkroucení, škrty nebo tepelné horké body, ruší rovnoměrný kontakt mezi volantem a třecí deskou spojky, což způsobuje nerovnoměrné rozdělení tlaku a vibrace. Běžnými příčinami jsou:

Tepelný stres : Opakované klouzání spojky generuje teplo, které zkroucuje povrch volantu.

Materiálové opotřebení : Odpadové látky, jako je prach nebo kovy, se zarostou do třecího povrchu a vytvářejí brázdy.

Nesprávné frézování : Nekvalitní metody opravy zanechávají mikrorozměrnost nebo nerovnoměrné odstranění materiálu.

Diamantové řezací nástroje HTL tyto problémy řeší obnovou volantu na zrcadlově hladký povrch, čímž zajistí rovnoměrné zapojování spojky a eliminují chvění.

Tradiční přepracování matic závisí na šlehačkách nebo ručních torno, které mají významné omezení:

| Faktor | Tradiční metody | HTL Diamantové řezání |

|---|---|---|

| Kvalita povrchu (Ra) | 1,6–3,2 µm (náchylné k mikrojamám) | ≤0.4 µm (ultra-hladké, ideální pro spojovací kotouče) |

| Přesnost | ±0.1 mm (riziko nerovných povrchů) | ±0.01 mm (laserově řízená přesnost) |

| Rychlost | 2–3 hodin na každou matici | 30–45 minut (automatizovaný proces) |

| Trvanlivost nástroje | Častá výměna kvůli poškození | Nástroje s diamantovým povrchem vydrží 10x déle |

Obráběcí stroje HTL s diamantovým řezáním používají adaptivní nástrojové trasy a tlumení vibrací v reálném čase k odstranění šumu během obrábění, což je kritický pokrok oproti starším metodám.

Technologie HTL spojuje letecké inženýrství s uživatelsky přátelskou automatizací:

Povrchové skenování : 3D laserový skener mapuje zkroucení a nosné vzory lopatkového kolečka.

Dynamická úprava nástroje : Stroj upravuje hloubku a rychlost řezu v reálném čase pro kompenzaci nepravidelností.

Řízení vibrací : Aktivní tlumiče potlačují kmitání při obrábění, prevence vedlejšího poškození povrchu.

Konečné leštění : Diamantovým úpravním průchodem dosahujeme povrchu s Ra ≤ 0,4 µm, což je klíčové pro hladký chod spoje.

1. Prohlédnout a vyčistit

Zkontrolujte trhliny nebo silné zkroucení (maximální tolerance: 0,05 mm za délku 150 mm).

Odeberte olej a špínu z lopatky pomocí dezolejování.

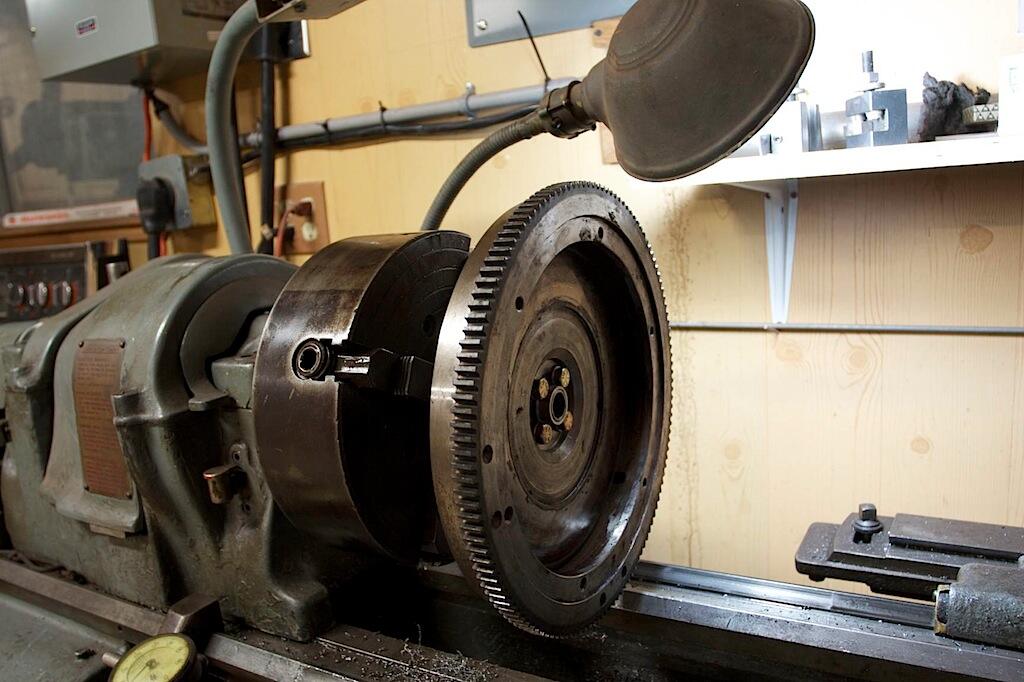

2. Připojení na stroj HTL

Pevně ucheťte lopatkový disk pomocí systému vakuumového svorkování od HTL, aby se minimalizovalo ohybání.

3. Automatizované opětovné zpracování

Stroj odebírá materiál v krocích po 0,05 mm, zaměřuje se na oblasti s vysokým nosním břemenem.

Stříkače chladiče zabrání přehřátí a zachovají metalurgickou integritu.

4. Ověření po obrábění

Použijte povrchový profilometr k potvrzení, že Ra ≤ 0,4 µm a rovnoběžnost je v rámci 0,01 mm.

5. Sestavte a otestujte

Nainstalujte matici a spojku, pak proveďte silniční test pro bezchybné fungování.

Pracoviště údržby flotily hlásilo hukot spojky u 40 % svých náklaďáků po 200 000 km. Poté, co začalo používat diamantové řezání od HTL:

Návrat hukotu klesl na 2 % během 12 měsíců.

Životnost spojky se zvýšila o 30 % díky sníženému nosnici ploše tření.

Náklady na práci klesly o 50 % za opravu volantového kolota.

Integrita materiálu : Diamantové řezání vyvolává méně tepla, čímž se zabrání tvrdnutí povrchu.

Efektivita : Automatizované procesy snižují lidskou chybu a simply.

Udržitelnost : Delší životnost nástrojů a snížená ztráta odpovídají ekologickým praktikám.

Znovunoření volantového kolota není pouze oprava – je to upgrade výkonu. Diamantové řezací nástroje od HTL eliminují chvění spojky, prodlužují životnost součástí a nastavují nový standard přesnosti v automobilním strojírenství.

Vylepšete svůj dílnu diamantovými řezacími systémy od HTL. [Kontaktujte nás] pro bezplatnou konzultaci nebo prezentaci!

Q: Je možné zachránit válcové kotouče silně deformované?

A: Ano, pokud odstranění materiálu zůstane v rámci limitů výrobců (obvykle ≤1,0 mm celkem).

Q: Jak často by se měly válcové kotouče opětovně vyrovnat?

A: Během výměny spojek nebo pokud vznikají symptomy chvění.

Q: Ovlivňuje opětovné vyrovnání rovnováhu válcového kotouče?

A: Stroje HTL zahrnují kontrolu dynamického vyvážení pro toleranci ±1 g·cm.

Díky integraci diamantové řezné technologie mohou dílny transformovat opravy spojek ze stálého nákladu v konkurenceschopní výhodu. 🚗🔧✨